Snakk om ett eksempel på overflatebehandling de siste dagene.

Vi har fått ansvaret for å designe og lage en ny ankermagnet. Magneten brukes i havner for å feste båt og utstyr.

Skikken angir størrelsen på produktet og kravet til trekkraft.

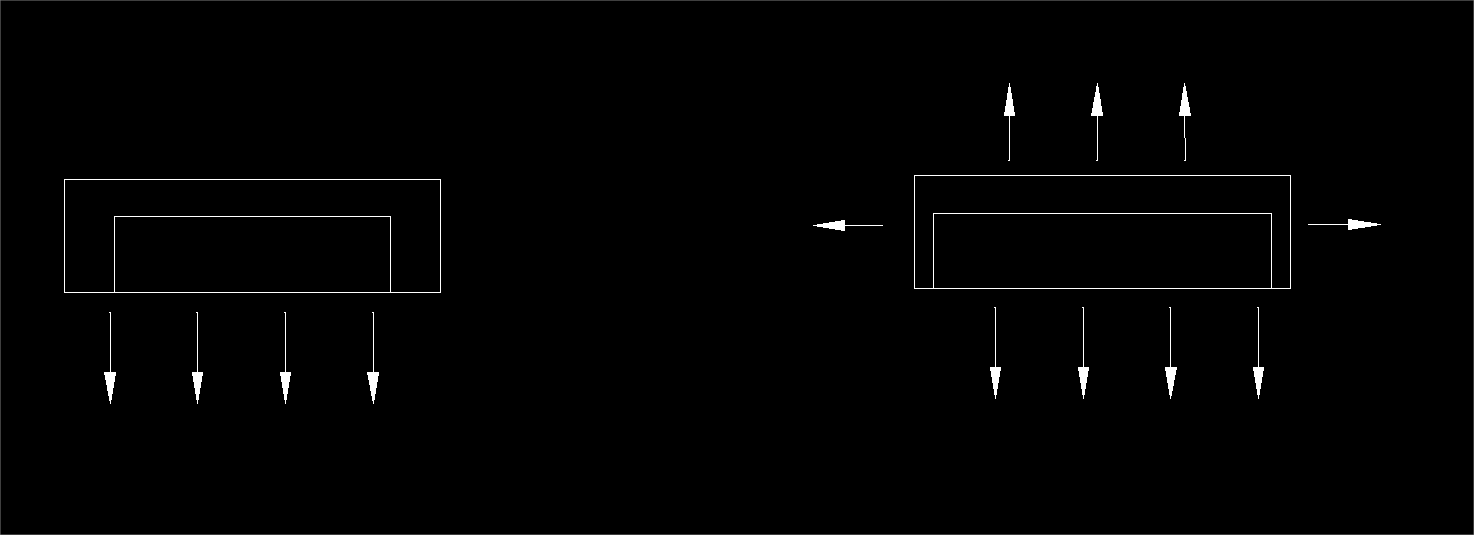

Først bestemmer vi størrelsen på magneten til ankeret. En av nøkkelfaktorene for trekkraften er at du må ha nok tykkelse på skallet, ellers vil den magnetiske kraften skille seg fra de andre sidene av skallet i stedet for å legge all kraften på den siden vi ønsker. Som bildet nedenfor viser, har disse to magnetiske potene samme utvendige størrelse, men den høyre har den store magneten. Vil den høyre ha bedre magnetisk kraft? Ikke helt sikkert. Fordi deler av kraften går gjennom de andre sidene som desperater kraften sin. Mens den venstre har god isolasjon, er all den magnetiske kraften fokusert på én side, noe som gjør at trekkraften er høyest.

La oss gå tilbake til ankermagneten. Vi lagde en modul der vi satte magnetskiven i bunnen, og testet kraften. Det viser seg at den kan gi mer enn 1000 kg kraft.

Kunden er også veldig glad for at vi lagde prøven raskt og ikke sløste med for mye magnetisk kraft, samtidig som de ønsker å øke levetiden. De ønsker at resultatet av saltspraytesten skal være mer enn 300 timer.

Den nåværende overflatebehandlingen av magneten er belagt med Ni, elektroplettering av grad 5. Likevel er det beste resultatet at den kan bevare rusten i rundt 150 timer.

En måte å gjøre dette på er å dekke Ni-kledningen med et belegg av gummi. Gummi er et godt isolasjonsmateriale som kan redusere transporten av vann og ioniserte atomer, og som også er slitesterk.

Kledningen har imidlertid tykkelse! Spesielt for gummien. Tykkelsen på gummien er 0,2~0,3 mm, mens bruddkraften faller til under 700 kg.

Den tykkelsen gjør ytelsen veldig forskjellig. Hvis vi vil at den skal beholde samme trekkraft, må vi legge til størrelsen på magneten og skallet. Det ville øke kostnadene mye. Tenk på livssyklusen og den totale kostnaden. Det er åpenbart ikke det beste valget.

En annen måte er å legge til en anode for å koble den til magneten. Vi kan beskytte den med en offeranode. Det må imidlertid bores et hull i skallet for plassen til anodepinnen, noe som krever en ny form. Så det er et potensielt alternativ.

I tillegg har skallet et rustproblem. Vi bestemte oss for å spraymaling på skallet. Men spraymalingen, som gummibelegget, har også tykkhet. I følge testen reduserer malingen ankerets trekkraft med 15 %.

Så bestemte vi oss til slutt for å belegge med Cr, som kunne beskytte skallet og også holde magneten i minimumsavstand fra skallet for å sikre at den magnetiske kraften ikke ville bli for redusert.

Så det er balansen mellom korrosjonsmotstanden ved galvanisering og den magnetiske trekkraften, vi må finne den beste måten for produktet med tanke på levetid og kostnad.

Publisert: 24. august 2024